UL绝缘电子线导体结构

1.适用范围:

适用于道路车辆用薄壁绝缘(R)单芯无屏蔽低压电缆(FL)规定了该电缆的尺寸、材料和标志。

引用标准

DIN 40500-5 电工用铜—镀锡铜线—供货技术条件

DIN 40500-4 电工用铜—软铜线—交货技术条件、

2. 电线型号、名称及产品表示方法:

2.1 电线型号:

FLRY 单芯无屏蔽薄壁PVC绝缘低压电缆

2.2 代号说明:

FL----------------------------低压电线

R------------------------------薄壁

2.2.1 按材料分

Y------------------------------聚氯乙烯绝缘

2.2.2 按导体结构分:

A型导体结构(见表1)

正规绞合导体结构,奇数单线数日,其中一根单线排列在导体截面中央

B型导体结构(见表2)

非正规绞合导体结构

2.2.3产品表示方法:

无屏蔽低压电缆(FL),薄壁绝缘(R),绝缘材料PVC(Y),导体标称截面1.5mm2

(1.5),A型导体结构(A)、裸单线,三色标志(底色和第一、第二标志色:黑(BK)、

白(WH)和黄(YE)电缆表示为:

FLRY-1.5-A-BKWHYE

无屏蔽低压电缆(FL),薄壁绝缘(R),绝缘材料PVC(Y),导体标称截面1.5mm2

(1.5),A型导体结构(A),镀锡导体(sn),三色标志,底色和第一、第二标志色:黑

(BK)、白(WH)和黄(YE):

FLRY-1.5sn-A-BKWHYE

如需要或顾客有要求时可在前面加上标准编号:DIN 72551

3.技术要求:

3.1 导体:

3.1.1 导电线芯应由符合DIN 40500-4 要求的软铜单线或DIN 40500-5 E-Cu 58 F21要求的镀锡软铜单线绞合而成。铜单线表面应光洁,无油污,无腐蚀现象。铜单线的最大直径不得超过表2和表3的规定。

3.1.2导体结构、导体电阻应符合表2~表3的规定。

3.2 绝缘:

3.2.1绝缘应紧密挤包在导体上,且应容易剥离而不损伤导体,绝缘表面应平整,色泽均匀,绝缘层不允许有打结、裂缝、气泡或含有杂质。

3.2.2电线的绝缘厚度最薄点和外径应符合表2~表3的规定。

3.2.3成品电线应经受电压幅值为5KV(小于0.5mm2 的为3KV)的火花试验作为中间检查,但必须保证每一点耐受18个电压峰值。

3.2.4成品电线颜色标志

3.2.4.1成品电线采用颜色识别标志,用轴向长条作标志色。两条轴向长条最多覆盖电线表面的35%,但每一长条不得少于10%。

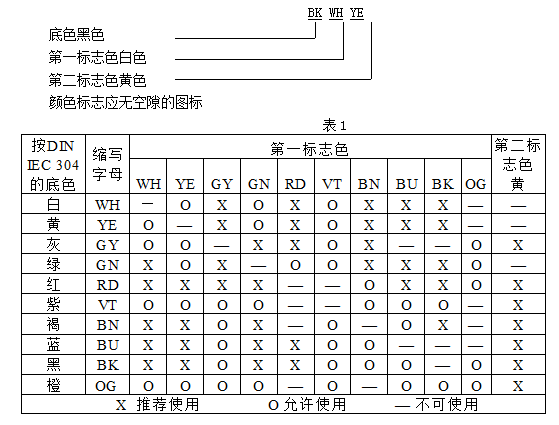

3.2.4.2 颜色和标志的配合

定货时,颜色应以底色—第一标志色—第二标志色的顺序给出。

三色电缆颜色标志的例子(见表1)

颜色标志应无空隙的图标

3.2.4.2成品电线也可以选用色环作标志色。在电线的任意底色上可以有连续的色环标记,两个相邻的色环距离不小于10mm,不大于20mm。色环的宽度必须在2-4mm之间,两个半环之间允许有1mm的偏移。

3.2.4.3绝缘层的具体颜色与顾客协商,若顾客无要求,以我公司规定的色标执行

3.3标志:

3.3.1如有需要导体标称截面0.5mm2 及以上的电缆应可使用耐久性的外部制造商标志识别。绝缘表面的标志间距最大为200mm。

3.3.2 绝缘层的标志应耐擦。

3.4 成品电线的性能应符合表4的规定。

4.包装与交付

4.1.包装

电线允许以一定的长度用筒或包装好的成圈的形式供货,但无论采用何种形式,在被加工时其末端引出应很顺畅。具体型号、规格、长度按照以下规定:

A、 用桶来供货,供货长度按顾客要求,若顾客无要求,参考以下长度:

FLRY型电线

截面(mm2) 供货量(m)

0.35 11000

0.5 8000

0.75 5500

1.0 4500

1.5 3500

2.5 2200

4.0 1500

6.0 1000

B、以成圈的形式供货

成圈的尺寸及其中所含的供货量按照用户要求执行。

在成圈电线批量包装物外,应采用不易消失的方法注明以下各项:

(1) 型号

(2) 规格

(3) 长度 km

(4) 制造商名称或缩写

4.2供货要求:

按顾客要求,若顾客无特殊要求则按以下规定执行。

A、 一桶或一圈电线允许由几段组成。

B、 成桶供货电线不接头,但头段应处理好,必要时固定在桶壁上。

C、 成圈电线是否接头视顾客要求,若接头,接头处的外径不允许超过电线的直径,而且在加工时不得断开。接头处应该剥去30至100mm的绝缘并且作出明显标志。

D、 每个桶或线圈中允许的最多接头数为:

0.35/0.50/0.75 ---3个接头

1.00/1.50/2.50 ---2个接头

4.00及以上 ---1个接头

5. 检验规则:

5.1 产品应由的检验部门检验合格后方能出厂,出厂产品应附有产品合格证。

5.2检验项目试验类型 按表4

5.3 试验频次

5.3.1 出厂检验项目以抽样检验方式进行,抽样方式按“零缺陷抽样方案”进行。

5.3.2 型式试验项目每年进行一次。

5.3.3 顾客有特殊要求的按顾客要求的频次和时间进行。

5.3.4 产品外观用目测(正常视力)逐件检查。

表4

序号 | 项 目 | 条文号 | 检 验 规 定 | 试 验 方 法 |

1 1.1 1.2 1.3 1.4 1.5 1.6 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 | 电缆结构 根数 单丝直径 绝缘厚度(同心度) 绝缘外径 导电线芯节距 导体电阻试验 绝缘电阻试验 30min耐压试验 绝缘剥离试验 绝缘附着力试验 绝缘耐磨强度试验 热收缩试验 热压试验 标志的耐擦性 热过载试验 耐40℃低温试验 动态弯曲试验 加速寿命试验 低温冲击试验 阻燃试验 绝缘的热稳定性试验 成品电缆标志 绝缘表面 |

3.1.1 3.1.1 3.3.2 3.3.2 3.1.2 3.1.2 6.6.1.1 6.5.3.1 6.3.1.1 6.3.2.1 6.3.3.1 6.4.1.1 6.4.2.1 6.4.3.1 6.6.2.1 6.6.3.1 6.6.4.1 6.6.5.1 6.6.5.3.1 6.7.1.1 6.7.2.1 3.3 3.2 |

T,S T,S T,S T,S T,S T,S T,St T,St T,St T,St T,St T,St T,St T,St T,St T,St T,St T,St T,St T,St T,St T,S T,S |

6.2.1.1 6.2.2.1 6.2.3.2.1 6.2.3.3.2 6.2.4.2 6.5.1 6.6.1.2 6.5.3.2 6.3.1.2 6.3.2.2 6.3.3.2 6.4.1.2 6.4.2.2 6.4.3.2 6.6.2.2 6.6.3.2 6.6.4.2 6.6.5.2 6.6.5.3.2 6.7.1.2 6.7.2.2 6.4.3.2 6.1.2 |

6 要求和试验

6.1交货状态绝缘外观

6.1.1要求

绝缘中不得含有疙瘩、裂纹、气泡和夹杂。

6.1.2试验

目测

6.2电缆结构

6.2.1单线的根数

6.2.1.1试验

单线的根数通过点数确定。

6.2.2单线直径

6.2.2.1试验

在单线圆周上交错90℃的两个位置上测量直径,测量时采用微米干分尺(测量范围0—25mm,精度0.001mm)。

6.2.3绝缘厚度和电缆外径

6.2.3.1试样制备

绝缘厚度和电缆外径一般使用线性放大至少10倍的测量显微镜或截面投影仪测量。为了制备试样,应从被试电缆上截取一个试样,使用合适的切割工具平稳并垂直于纵轴切开绝缘,然后无损坏和无变形地将它从导体上取下来。

进行仲裁测量时原则上采用金相磨片。为了制备试样,应从被试电缆上截取20mm长的若干试样,将试样垂直埋入无色冷固化模铸树脂中,待模铸树脂固化后磨平试样端面的树脂并抛光。

6.2.3.2绝缘厚度

6.2.3.2.1试验

应在绝缘最薄处Smin及其对面的位置S1测量绝缘厚度。两个测量值,既不能小于表2~表3规定的绝缘最小值,又不能使按式1计算的同心度K小于表2~表3规定值:

K=(Smin/S1)*100%

6.2.3.3电缆外经

6.2.3.3.1要求

三个测量值中的每个测量值必须在规定的限定值内。

6.2.3.3.2试验

在交错60°的3个位置上进行测量。

6.2.4绞距

绞距指这样一段导体的长度,沿着该长度外层单线完成了一个完整的螺旋型旋(360°)

6.2.4.1测量长度

约为10个绞距

6.2.4.2试验

使试样端头固定,剥去绝缘,然后测定测量长度上绞距的平均值。

6.3交货状态机械性能

6.3.1绝缘可剥离性

6.3.1.1要求

绝缘应能完整地剥离至少20mm一段

6.3.1.2试验

试验应在规定的电缆加工设备上进行

6.3.2绝缘附着力

6.3.2.1要求

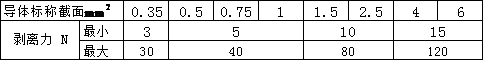

剥除剩余(50±1)mm一段绝缘所需的力必须位于表4所列极限值范围内。

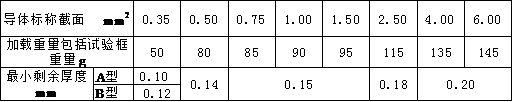

表4

6.3.2.2试验

试样长度(150±5)mm

试验方法:在试样一端剥除绝缘使得剩余绝缘长(50±5)mm。使裸露的导体端通过一块具有孔洞的板材,孔洞直径为导体直径+0.1mm,并以50~100mm/min的剥离速度通过孔洞,以此速度剥除剩余(50±5)mm这段绝缘。

6.3.3绝缘耐磨强度

耐磨强度以绝缘通过刮磨被磨穿的周期次数表述。

6.3.3.1要求

绝缘被磨穿的周期次数必须至少等于表5末行所列数值。

6.3.3.2试验

6.3.3.2.1试样长度约300 mm。

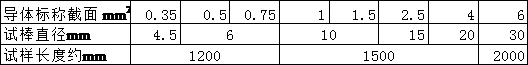

6.3.3.2.2试验设备

按 A.1条。

刮针:直径0.45mm的圆弹簧线,别针紧紧固定在别针座中并横截后者的往返运动方向。

刮针座:执行沿试样长度的往返运动(来回—周),具有固定或可调行程长度、每个行程的速度分布、单位时间周期次数和试样加载力。

该装置必须配备:行程计数器和刮针—导体金属接触时自动切断电源装置。

6.3.3.2.3试验步骤

将试样夹紧在水平的支座上使得它在受刮磨时保持原位。试验在每个试样上四个试验点上进行(直至行程驱动装置断路),试验点之间的距离为50mm,每个点做试验时顺一个方向将试样绕其纵轴转动90°再夹紧。

每次做试验时采用新刮针。

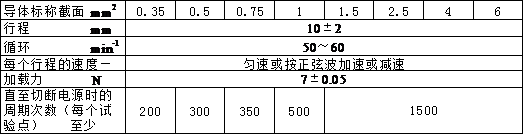

试验参数按表5。

试验应在(26±2)℃的环境温度下进行。

表5

6.4机械和/或热和/或化学者化后机械性能

6.4.1热收缩

6.4.1.1要求

冷却至交温后,绝缘在长度方向厂至多只能收缩4%,不允许有裂纹。

6.4.1.2试验

试样长度:(200±10)mm

试验前应精确测量室温下的试样长度。将试样水平放置在自然通风烘箱中使得空气可从各个方向自由循环。试验持续时间为15分钟,烘箱温度为(150±2)℃。

冷却至室温后再次测量试样长度。

6.4.2热压试验

6.4.2.1要求

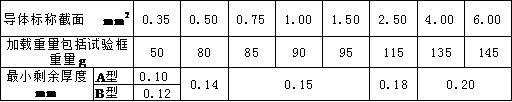

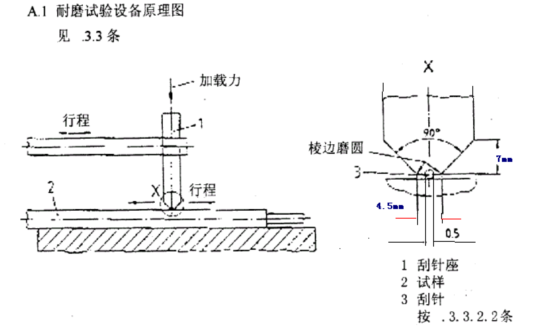

试验后剩余厚度不得小于表6的规定值。

6.4.2.2试验

试样长度(100±5)mm

试验设备按A.2(也可使用其它可得出比较试验结果的试验装置)。

将试样放进试验装置中,并用表6规定的重量加载,然后将试样放进(80±2)℃试验温度(在试样上测量)下的自然通风烘箱中四小时。

经过上述热压试验处理后将试样从烘箱中取出并在10秒内浸没在(15±5)℃的自来水中冷却。然后使用测量显微镜在垂直于电缆纵轴的断面上压痕中点处测量剩余厚度,测量精度为0.01mm。

6.4.3标志的耐擦拭性

6.4.3.1要求

试验后标志必须仍清晰可读。

6.4.3.2试验

6.4.3.2.1试样长度

约300mm 。

6.4.3.2.2试验设备

将两块对放的尺寸为20×20×6mm的毡片安置在试验装置的两块固定板上,试验装置可自制。

6.4.6.2.6试验步骤

依次用 FAM(德国石油和燃料标准化技术委员会)试验液,用的ASTM 6﹟油和DOT—4制动液 喷淋试样表面,然后将粘附着这些试验媒质的试样放进烘箱中在50±2℃温度下加热48小时。使试样以100mm/s的速度穿过两块毡片之间两次,摩擦长度约200mm,受试标志应尽可能直接面对一块毡片,两块毡片的压紧力应为10±1N。每次试验应采用新的毡片。

6.5交货状态电性能

6.5.1 20℃下导体电阻

6.5.1.1试样长度

约1000mm

6.5.1.2试验

采用0.5级别的直流电阻测量装置做试验。如果导体温度不是标准的20℃环境温度,测量值应

进行如下校准:

对于铜芯电缆,适用下列公式:

L

![]() R20=Rt

R20=Rt

L+0.0393(t-20)

式中:

R20 20℃下电阻 mΩ/m

Rt 测量的导体电阻 mΩ/m

t 电阻测量时刻导体温度 ℃

6.5.2完整交货长度(一个线盘上或一个线束中电缆的总长度)电缆的绝缘缺陷

6.5.2.1要求

使接地的干燥电缆通过试验装置的电极时,不可发生击穿。

6.5.2.2试验

6.5.2.2.1试验装置

作为电源,可采用具有表7所列正弦波形交流电压的变压器。试验装置必须包含具有合适电压表的电源、合适的试验电极和用于检测缺陷位置的信号和计数装置。

作为试验电极,可采用珠链式、金属电刷式或其它类型电极。

允许采用等效的试验装置。

6.5.2.2.2试验步骤

在施加试验电压之前应保证电缆在其全长上连续。然后使电缆的全长通过试验电极。

电缆通过试验电极间电场的速度的选择,应保证受试电缆每个点的按电极长度和频率而定的加载至少有18个电压峰值(绝对值)。

表7

导体标称截面mm: | <0.5 | ≥0.5 | |

正弦波电压 | 有效值 kV | 3 | 5 |

频率 Hz | 50~1000 | ||

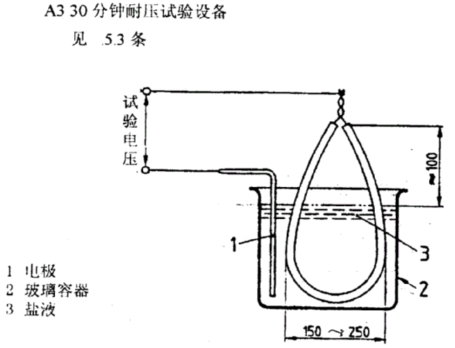

6.5.3 30分钟耐压试验

6.5.3.1要求

对电缆施加任何试验电压时不得出现击穿。

6.5.3.2试验

试样长度:(1200±60)mm

试验设备按A.3条。

将试样浸入室温下的盐液〔1升溶液含(30±5)g NaCl,〕中4小时,试样的两端应伸出液面外。然后在导体与盐液间施加1kV有效值(频率50~60Hz)正弦波形的试验电压30分钟。

然后以0.5kV/s的速度升压直至达到3kV(导体标称截面<0.5mm2)或5kV(导体标称截面≥0.5mm2)。

6.6机械和/或热和/或化学老化后电气性能

6.6.1 70℃下绝缘的体积电阻率

6.6.1.1要求

根据测量的体积电阻按公式(3)求出的体积电阻率,必须至少等于1010Ω·cm。

l*R

ρ0=0.628 ———

1n(D/d)

式中:

ρ0 (70±2)℃下的体积电阻率 Ω·cm

l 浸入水中的试样长度 mm

R (70±2)℃下的测量体积电阻 Ω

D 电缆外径(按6.2.4.5条3个单次测量值的平均值) mm

d 导体直径(按6.2.4.2条3个单次测量值的平均值) mm

6.6.1.2试验

试验长度:(5000±250)mm

将试样浸入(70±2)℃的自来水中2小时,使得试样两端各伸出水面约250mm。然后在导体与水之间施加约500V直流电压(也可采用100~500V之间的任何电压,如果测量结果与采用500V的测量结果一致的话),通电1分钟后使用合适的测量装置测量体积电阻。

6.6.2热过载试验

6.6.2.1要求

施加试验电压时试样上不得发生击穿。

6.6.2.2试验

6.6.2.2.1试样长度

(500±25)mm

6.6.2.2.2试样准备

将试样自由悬挂在(120±2)℃试验温度的自然通风烘箱中48小时。然后使试样冷却至室温并卷绕在卷绕装置的可旋转试棒上。将试样的一端固定在试棒上,在试样自由的另一端系上一个重物。

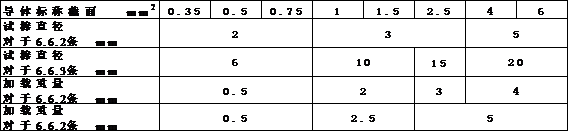

以顺时针方向将试样卷绕在试棒上至少4个紧密相连的圈,然后再以逆时针方向卷绕在试棒上。试棒直径、重物重量和卷绕速度按表8。

表8

6.6.2.2.3试验步骤

将试样浸入6.5.3.2条的室温下的盐液中使得试样的两端伸出液面。然后在导体与盐液之间施加1kV有效值50或60Hz的正弦波形试验电压1分钟。

6.6.3耐40℃低温 .

6.6.3.1要求

施加试验电压时,试样上不得出现击穿。

6.6.3.2试验

6.6.3.2.1试样长度

(600±25)mm

6.6.3.2.2试样准备

按6.6.2.2.2条放入烘箱内进行48小时处理,但温度为(105±2)℃。

待试样冷却至室温后,将其一端固定在卷绕装置的试棒上,自由的另一端系上一个重物,如6.6.3.2.2条所述。然后将试样悬挂在低温箱中4小时,试验温度为(-40±2)℃(试棒直径和加载重量按表8)。

然后在试验箱中将试样卷绕在试棒上至少3个紧密相连的圈,眷绕速度应均匀,不可有急速运动。

6.6.3.2.3试验步骤

按6.6.2.2.3条的电压试验。

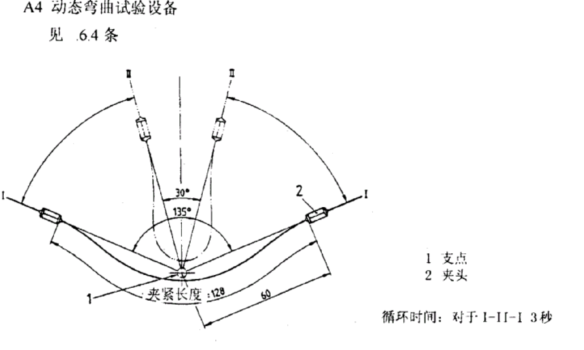

6.6.4动态弯曲

6.6.4.1要求

施加试验电压时,试样上不得出现击穿。目检剥除绝缘的试样时,导体不得有损坏(例如单线断裂)。

6.6.4.2试验

6.6.4.2.1试样长度

约200 mm

6.6.4.2.2试样设备

按A.4条

6.6.4.2.3试样准备

按6.6.2.2.2条进行48小时热曝露处理,但温度为(105±2)℃。然后将试样夹紧在试验装置上,并放进低温箱中4小时,试验温度为(-40±2)℃。

6.6.4.2.4试验步骤

在低温箱中进行300次弯曲循环,每次循环时间约3秒,夹头以近似匀速运动。然后做6.6.2.2.3条的电压试验。

最后从中点开始向两侧仔细剥除每(30±5)mm一段绝缘并进行目检。

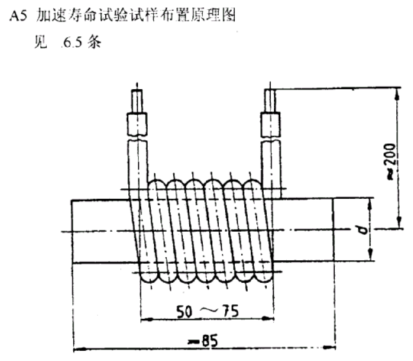

6.6.5加速寿命试验

经过各种试验介质的浸渍和随后的低温冲击后,做绝缘击穿强度(耐压强度)试验。

6.6.5.1要求

在电压试验中施加试验电压时,试样上不可出现击穿。

6.6.5.2试验

6.6.5.2.1试样长度

按表9

6.6.5.2.2试验设备

按A.5条(原理图)

6.6.5.2.3试样准备

将一个交货状态的试样卷绕在金属试棒上,使用合适的方法固定电缆圈使得相邻的圈相互接触。试棒直径按表9。

6.6.5.2.4试验步骤

对于表10的每个试验序列,采用至少两个试样做试验。

表9

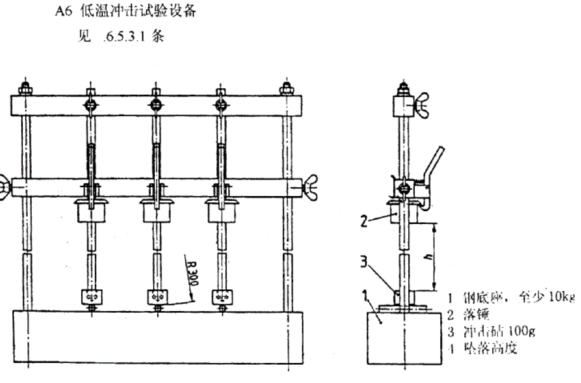

6.6.5.3 低温冲击试验

6.6.5.3.1试验设备

按A.6条的低温冲击装置和低温箱。

6.6.5.3.2试验

将低温冲击装置放进试验温度为(-20±2)℃的低温箱中直至试验装置的所有部件均达到此低温。

将按6.6.5.2.3条卷绕和按表7预处理的试样布置在低温箱中的低温冲击装置中,使得落锤能触及试样的中央部位,试样曝露在试验温度下2小时。

然后释放100g的落锤使其从100mm的坠落高度落下冲击试样一次。

6.7热老化后化学性能

6.7.1阻燃性

6.7.1.1要求

燃烧的绝缘的火焰必须在喷灯撤去后30秒内熄灭。

6.7.1.2试验

6.7.1.2.1试样长度

(500±25)mm

6.7.1.2.2试验设备

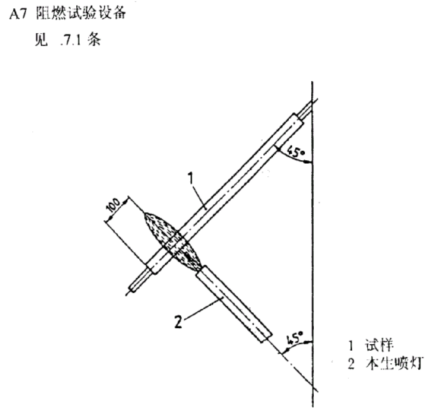

按.A.7条。

做该项试验时应使用本生喷灯,该喷灯具有内径约9mm的火焰管,火焰高度

约100mm,火焰蓝色内焰的长度必须为50mm左右。

蓝色内焰尖端的温度必须为(950±50)℃。

6.7.1.2.3试验步骤

将试样悬挂在无穿堂风的环境中并如A.7条所示用试验火焰的内焰尖端点燃试样。

试验火焰应作用至导体裸露为止,但至多30秒。

6.7.2绝缘的热稳定性

6.7.2.1要求

在30分钟的试验时间内,试纸不得从PH 5转变成PH 3 (转变点为试纸上刚可见相当于PH 3的颜色的时刻)

6.7.2.2试验

6.7.2.2.1试样

约50mg的切成条状的电缆绝缘。

6.7.2.2.2试验步骤

将若干绝缘条装填在长约110mm的一端封闭的玻璃管中,玻璃管内径3.5~4mm,外径5mm,装填高度至多30mm。

将一条长约15mm的纵向折叠的干燥试纸(测量范围PH1—PH14)插入玻璃管中使得约10mm的试纸位于管中。

然后将玻璃管浸入预热至(200±0.5)℃的自动控温浴中60mm。

免费索取样品

免费索取样品 收藏诚德利

收藏诚德利 网站地图

网站地图

诚德利首页

诚德利首页